Tối ưu hóa chế độ làm việc tủ đông gió trong các nhà máy thủy sản

Cải tiến công nghệ

Ngành thủy sản được xác định là ngành kinh tế mũi nhọn của Việt Nam, chiếm 5% GDP. Trong những năm gần đây, ngành chế biến thủy sản đông lạnh của nước ta phát triển với tốc độ khá cao về sản lượng và kim ngạch xuất khẩu, góp phần đưa Việt Nam trở thành một trong năm quốc gia xuất khẩu thủy sản lớn nhất thế giới. Để việc xuất khẩu thủy sản phát triển ổn định theo hướng bền vững thì chất lượng sản phẩm là yếu tố hàng đầu. Chất lượng sản phẩm phụ thuộc vào nguyên liệu ban đầu, quy trình đánh bắt và quy trình công nghệ chế biến. Trong đó, quá trình cấp đông thực phẩm là khâu quan trọng nhất trong quá trình bảo quản và chế biến thực phẩm.

Tủ đông gió và các thiết bị làm lạnh trong nhiều nhà máy chế biến thủy sản ở nước ta đã quá lạc hậu

Hiện nay, các công ty thủy sản trên cả nước đang sử dụng hơn 400 tủ đông gió để cấp đông thực phẩm. Tuy nhiên, tủ đông gió và các thiết bị làm lạnh chủ yếu sử dụng trong các nhà máy này được nhập khẩu từ những năm 80 của thế kỷ trước nên công nghệ cấp đông đã quá lạc hậu.

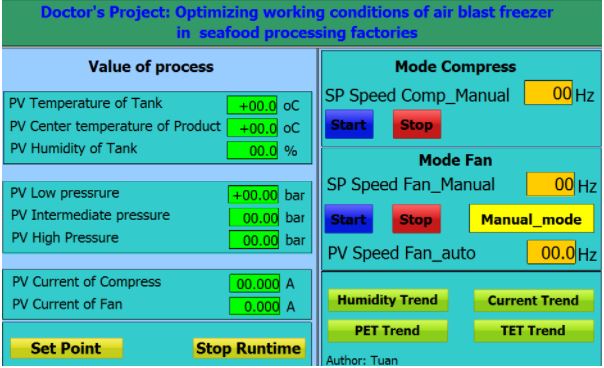

Nhằm nâng cao hiệu quả hệ thống cấp đông, giảm chi phí năng lượng và tăng tính cạnh tranh của sản phẩm, nhóm các nhà khoa học Trường Cao đẳng Công nghiệp Huế do ThS. Hoàng Minh Tuấn dẫn đầu đã nghiên cứu thiết kế hệ thống điều khiển quạt gió để tối ưu hóa chế độ làm việc tủ đông gió trong các nhà máy thủy sản.

Tiết kiệm năng lượng

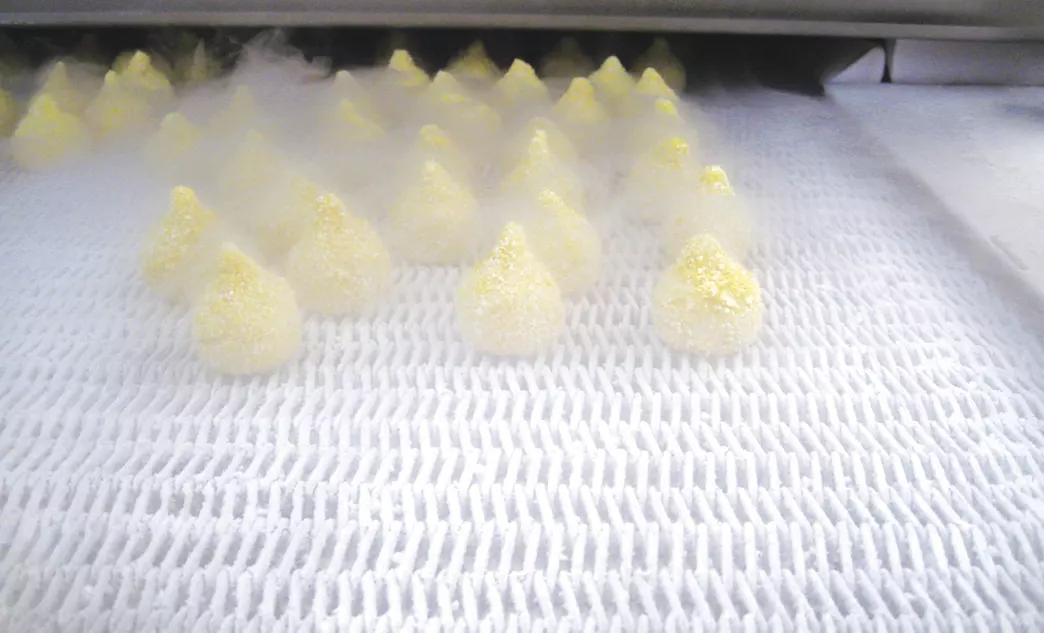

ThS. Hoàng Minh Tuấn cho biết, thông thường, nhiệt độ làm lạnh trong tủ đông gió dao động từ - 35oC đến -52oC, được phân bố đồng đều trong tủ nhờ quạt đối lưu cưỡng bức. Khi cấp đông ở nhiệt độ cao thời gian cấp đông kéo dài, bên trong thực phẩm tạo ra các tinh thể băng lớn và tăng hao hụt khối lượng. Cấp đông nhanh với nhiệt độ âm sâu là cần thiết để duy trì chất lượng thực phẩm nhằm tạo ra nhiều tinh thể băng có kích thước nhỏ, giảm hao hụt khối lượng. Tuy nhiên, cấp đông nhanh làm tăng tổng tải nhiệt của hệ thống. Ngoài ra, tốc độ quạt lớn làm tăng hệ số truyền nhiệt và tổng tải nhiệt, dẫn đến năng lượng tiêu thụ của hệ thống cũng tăng lên.

“Việc nghiên cứu nâng cao hiệu quả hệ thống cấp đông thông qua việc thiết lập chế độ cấp đông tối ưu có ý nghĩa thực tiễn rất lớn nhằm giảm chi phí năng lượng và tăng tính cạnh tranh của sản phẩm”, ThS. Hoàng Minh Tuấn nhận định.

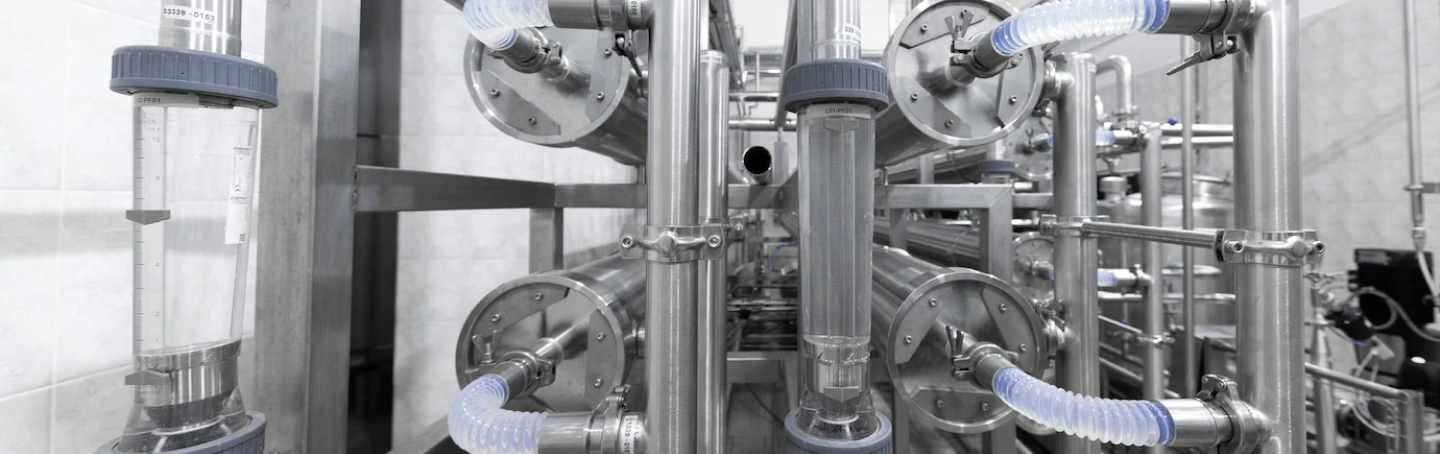

Hệ thống thiết bị nhóm nghiên cứu xây dựng cho quá trình thực nghiệm. (Ảnh: Nhóm nghiên cứu)

Nhóm nghiên cứu đã xây dựng hệ thống thiết bị cho quá trình thực nghiệm gồm tủ đông gió với máy nén hai cấp có công suất 4 kW, sử dụng dàn lạnh quạt gió, ngưng tụ giải nhiệt bằng nước. Tủ đông gió có vỏ bọc bên trong, bên ngoài được làm bằng chất liệu inox. Đồng thời, nhóm cũng thiết kế và lập trình hệ thống điều khiển quạt gió để tối ưu chế độ làm việc tủ đông gió.

Màn hình chính của phần mềm vận hành hệ thống (Ảnh: Nhóm nghiên cứu)

Theo một cuộc khảo sát tại 21 nhà máy trong tổng số 193 nhà máy tại Đồng bằng sông Cửu Long, tổng năng lượng tiêu thụ tại các nhà máy này mỗi năm là hơn 17,8 ngàn TOE. Trong đó, điện năng tiêu thụ chủ yếu do quá trình cấp đông và trữ đông chiếm khoảng 55 % tổng năng lượng tiêu thụ điện của các nhà máy thủy sản. Tối ưu hóa chế độ làm việc tủ đông gió trong các nhà máy thủy sản sẽ giúp các nhà máy tiết kiệm một lượng lớn điện năng tiêu thụ, từ đó giúp tăng doanh thu, giảm giá thành sản phẩm, nâng cao sức cạnh tranh cho doanh nghiệp trên thị trường.

Để biết thêm chi tiết và có cơ hội sở hữu công nghệ tiên tiến nhất của tủ đông gió và các thiết bị đông lạnh khác. Hãy liên hệ Nasa để được tư vấn và hỗ trợ lắp đặt!

Loading ...

Loading ...